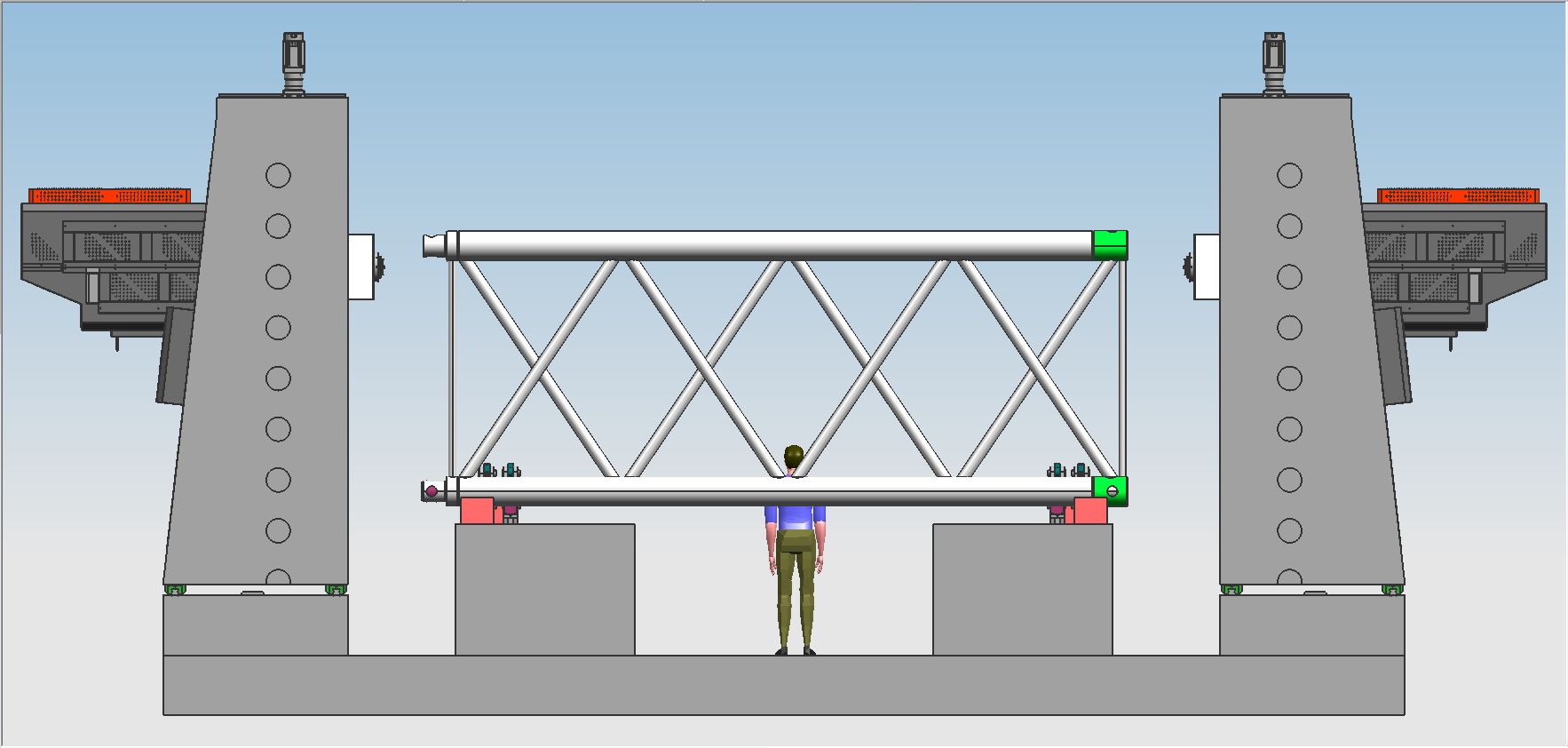

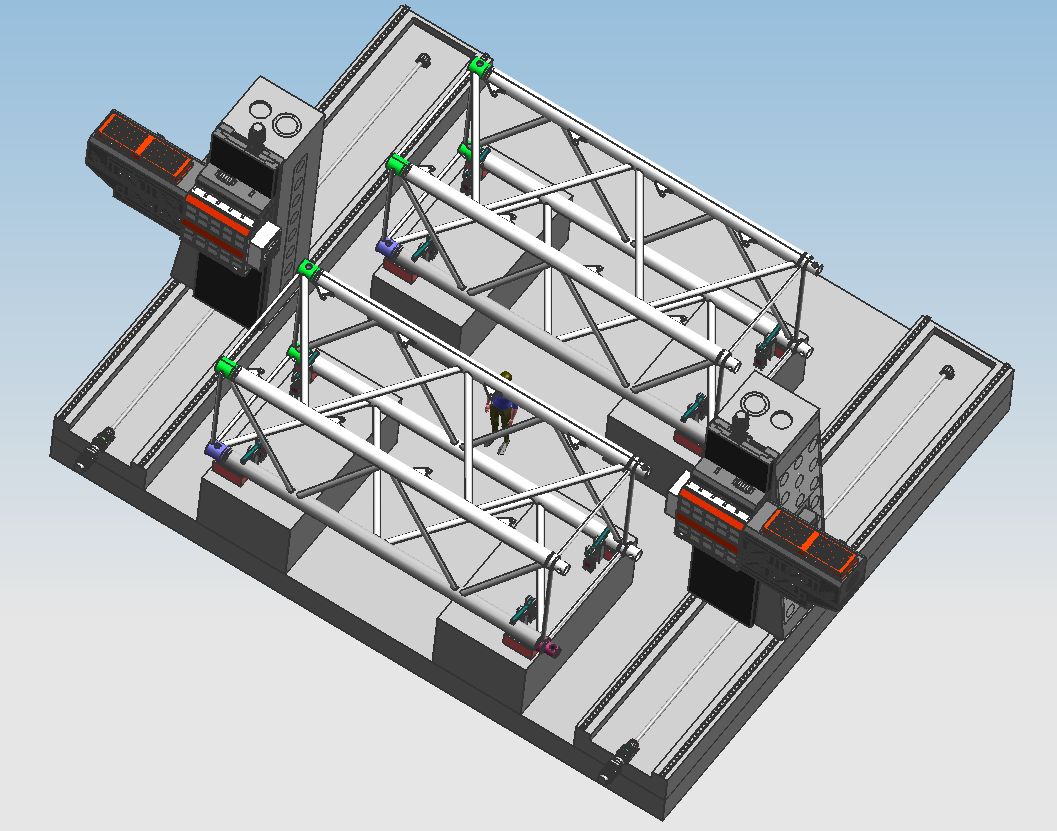

BOSM -6025 қарама-қарсы басты бұрғылау станогы

1. Жабдықпайдалану:

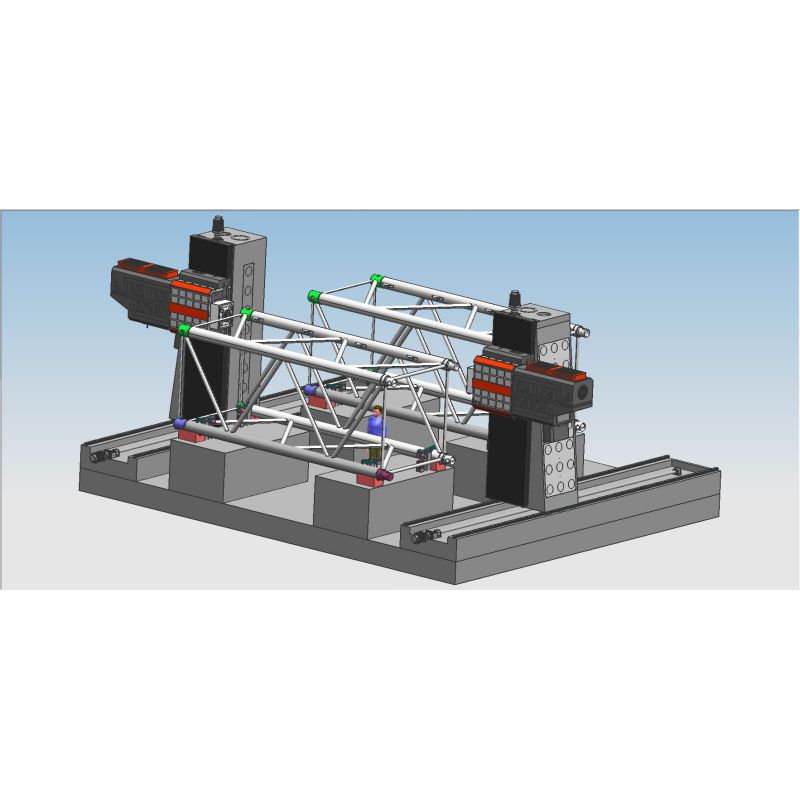

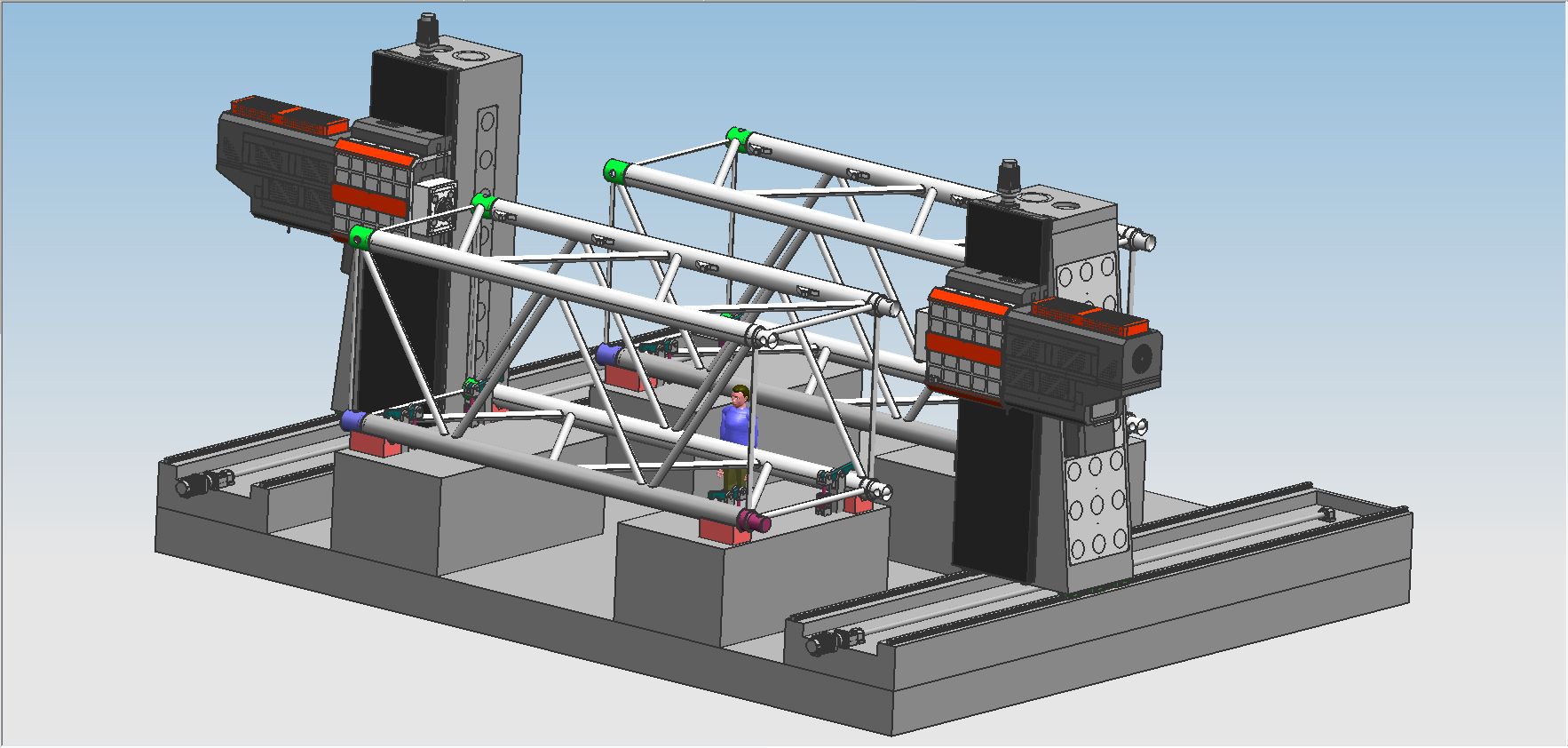

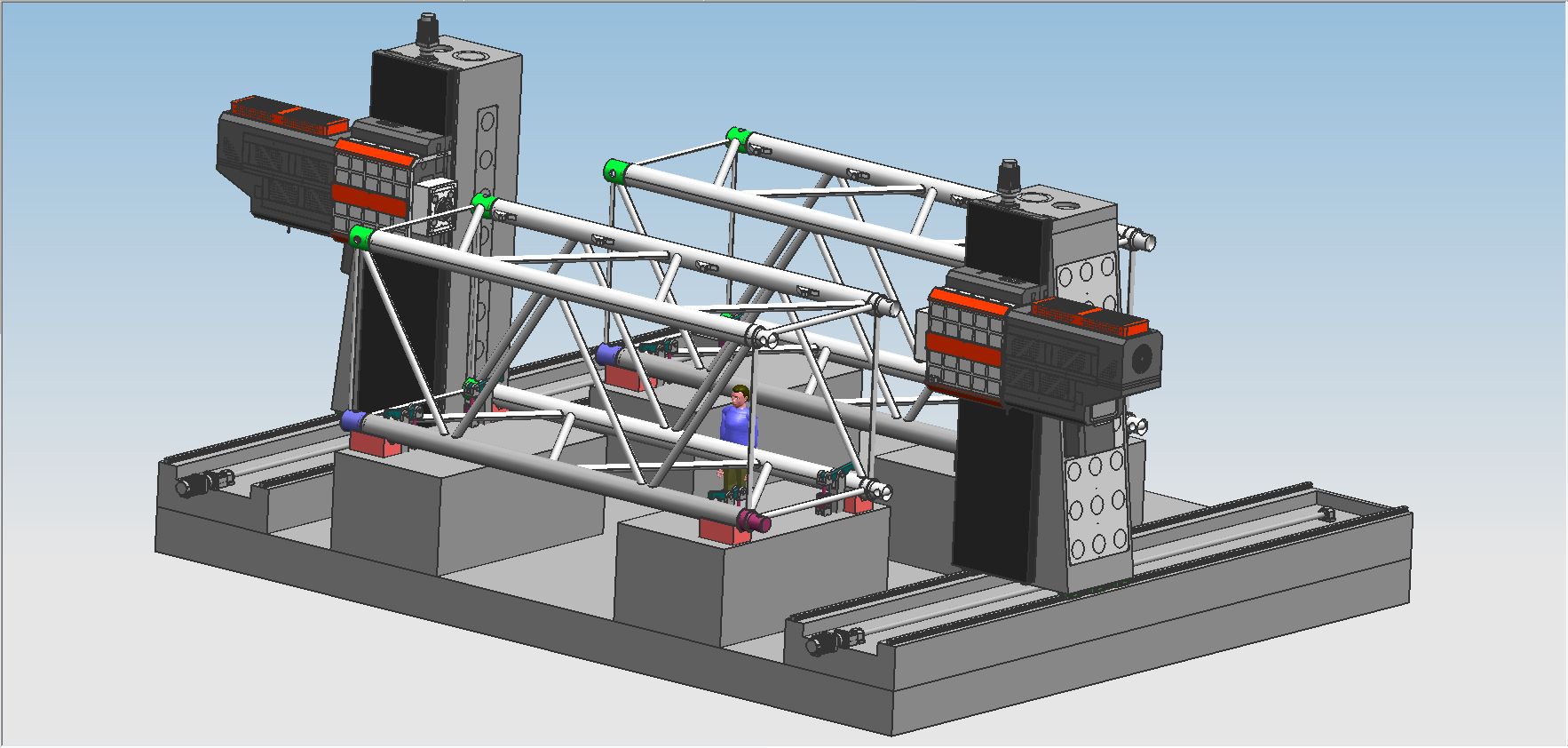

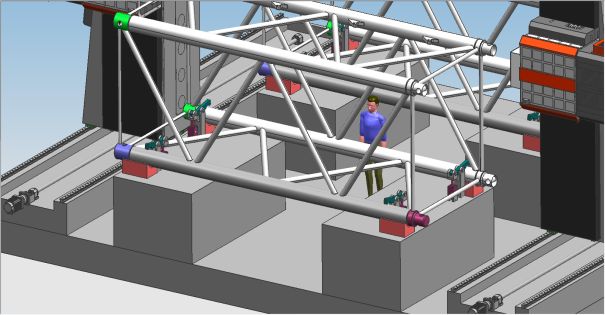

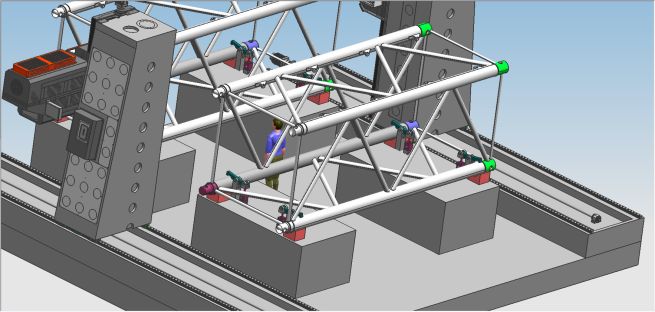

BOSM-6025 қос станциялы, CNC тік бағаналы жылжымалы қос бағаналы бас-басқа бұрғылау және фрезерлік станок құрылыс машиналарының симметриялық дайындамалары үшін арнайы станок болып табылады. Станок арнайы жылжымалы колоннамен және екі көлденең қоқыс жинағымен жабдықталған, олар бұрғылауды, фрезерлеуді, бұрғылауды және дайындаманы тиімді инсульт диапазонында басқа өңдеуді жүзеге асыра алады, дайындаманы бір уақытта орнында өңдеуге болады (қажет емес қайталама қысу үшін), жылдам тиеу және түсіру жылдамдығы, жылдам орналасу жылдамдығы, өңдеудің жоғары дәлдігі және өңдеудің жоғары тиімділігі.

2. Жабдық құрылымы:

2.1. Станоктың негізгі бөлшектері

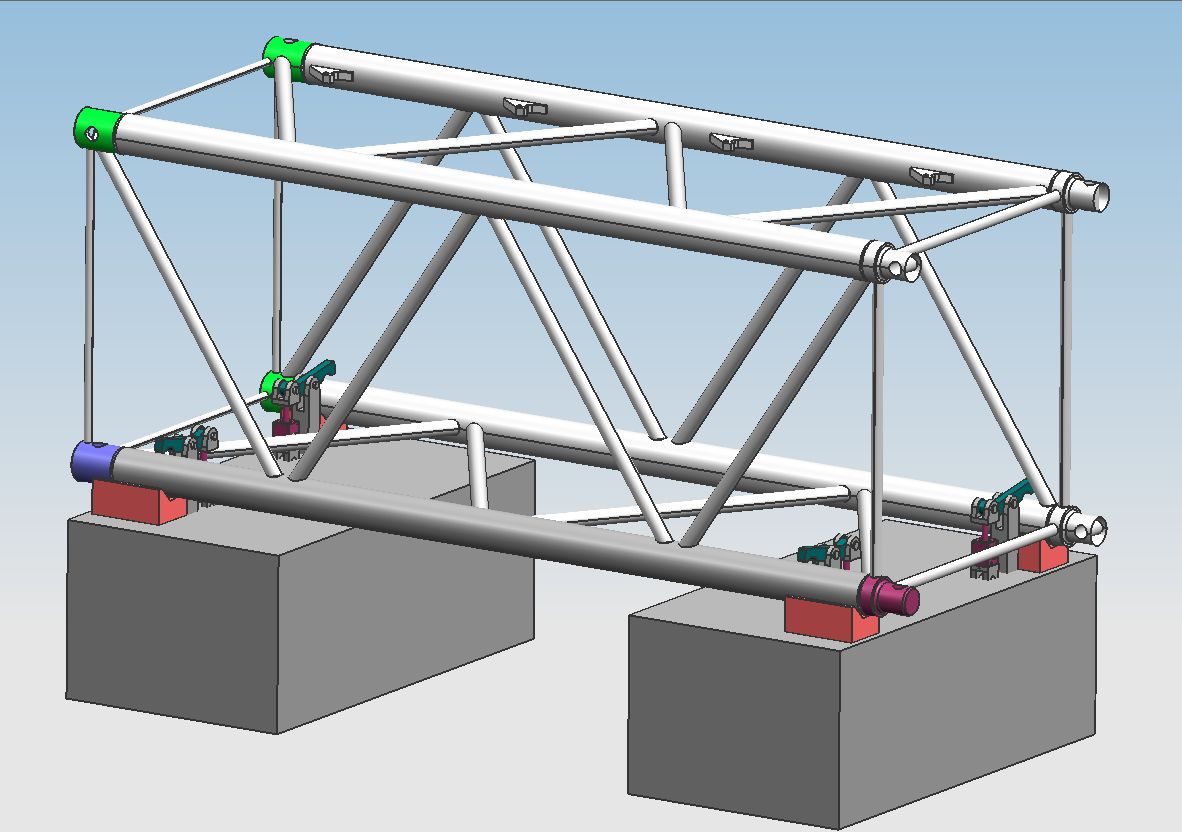

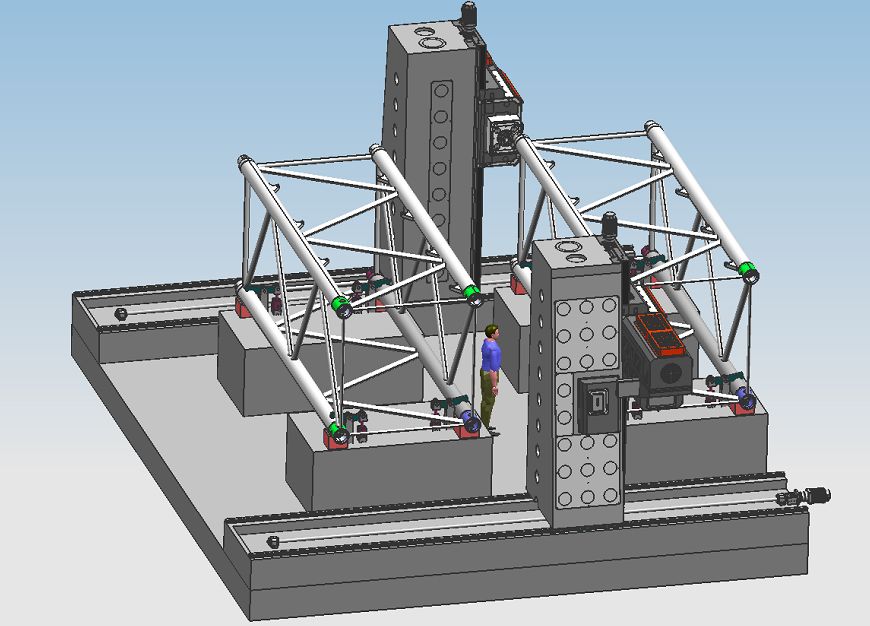

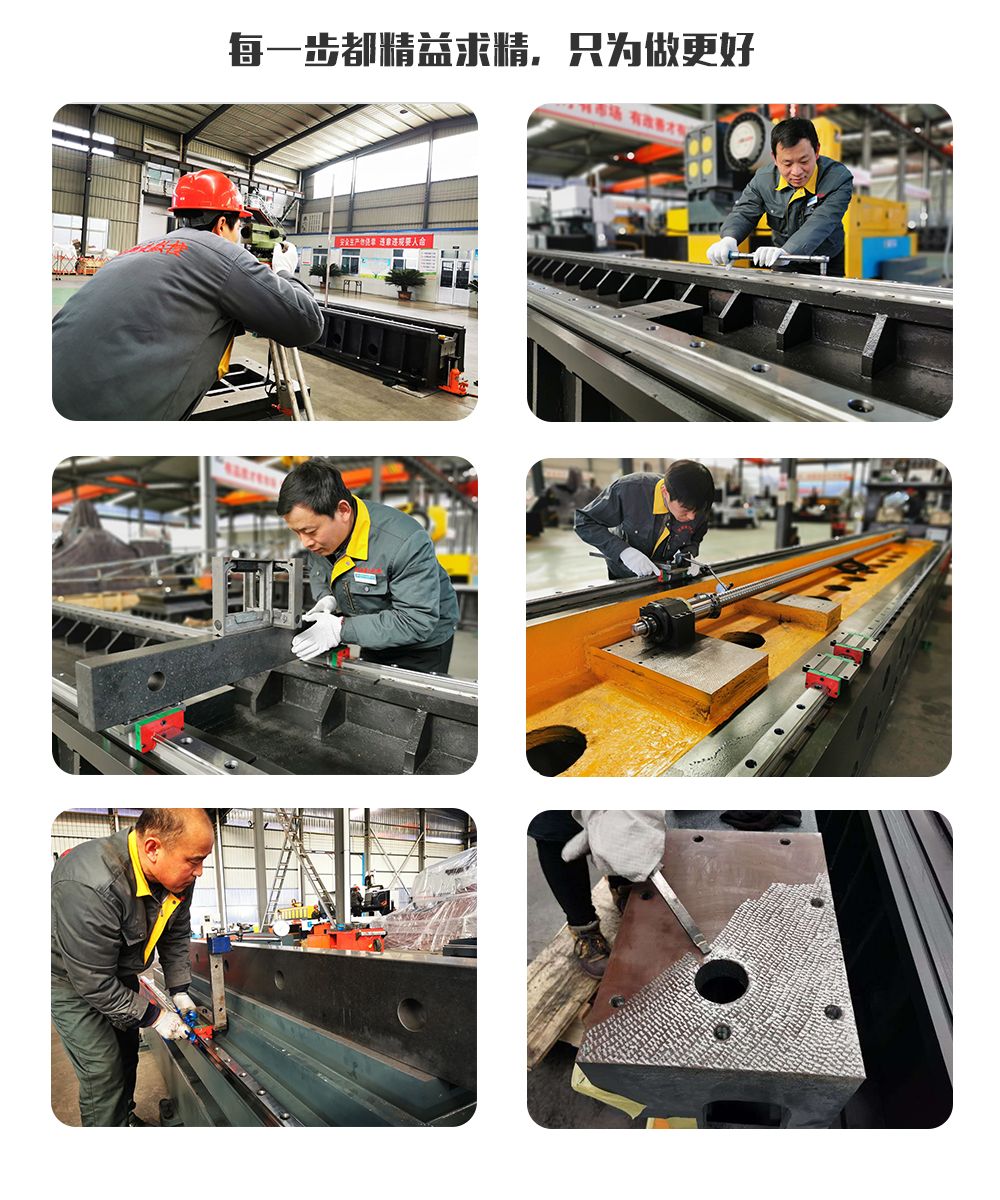

Төсек, жұмыс үстелі, сол және оң жақ бағаналар, арқалықтар, ер-тұрмандар, қошқарлар және басқа да үлкен бөлшектердің барлығы шайырлы құмды қалыптау, жоғары сапалы сұр темір 250 құйма, ыстық құм шұңқырында күйдірілген→діріл қартаю→ыстық пеште күйдіру→діріл қартаю→ өрескел өңдеу → Діріл қартаю → ыстық пеште жасыту → діріл қартаю → өңдеу, бөлшектердің теріс кернеуін толығымен жойып, бөлшектердің өнімділігін тұрақты ұстаңыз. Станоктың фрезерлеу, бұрғылау, бұрғылау, зеңбіректеу, бұрау және т.б. функциялары бар, ал құралды салқындату әдісі сыртқы салқындату болып табылады, станокта 4 осьті байланыстыруды және 6 осьті бір осьті жүзеге асыра алатын 6 беру осі бар. әрекет. 2 қуат басы бар. Станок пен қуат басының осьтік бағыты төмендегі суретте көрсетілген.

2. 2Осьтік беріліс беру бөлігінің негізгі құрылымы

2.2.1 X 1/X2 осі: Колонна бекітілген төсектің бағыттаушы рельсі бойымен бойлық бағытта қозғалады.

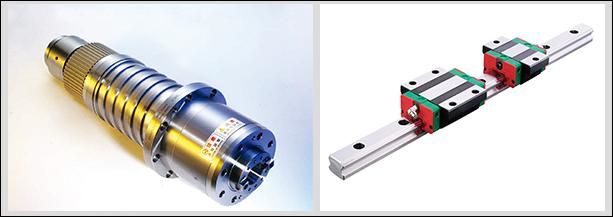

X осінің берілістері: айнымалы ток сервоқозғалтқышы және жоғары дәлдіктегі планетарлық редуктор X осінің сызықтық қозғалысын жүзеге асыру үшін екі бағанды шарикті бұрандалы беріліс арқылы жүргізу үшін қолданылады.

Бағыттаушы рельс пішіні: екі жоғары дәлдіктегі сызықты бағыттаушы рельстерді төсеңіз.

2.2.2 Y1 осі: қуат бастиегі мен тіреуіш бағананың алдыңғы жағында тігінен орнатылған және бағанның бағыттаушы рельсінің бойымен солға және оңға қарай қозғалады.

Y1 осьтік беріліс: айнымалы ток сервоқозғалтқышы ершікті жылжыту және Y1 осінің сызықтық қозғалысын жүзеге асыру үшін шарикті бұранданы басқару үшін қолданылады.

Бағыттаушы рельс пішіні: 4 сызықты бағыттаушы рельс + біріктірілген қатты рельс шаршы рамкасы.

2.2.3 Y2 осі: Қуат басының екінші рамкасы бағананың алдыңғы жағында тігінен орнатылады және колоннаның бағыттаушы рельсінің бойымен солға және оңға қарай жүреді.

Y2 осьтік беріліс: айнымалы ток сервоқозғалтқышы ершікті жылжыту және Y2 осінің сызықтық қозғалысын жүзеге асыру үшін шарикті бұранданы басқару үшін қолданылады.

Бағыттаушы рельс пішіні: 4 сызықты бағыттаушы рельс + біріктірілген қатты рельс шаршы рамкасы.

2.2.4 Z1 осі: Қуат басының жылжымалы седласы оң жақ бағанның алдыңғы жағында тігінен орнатылған және баған бағыттаушы рельс бойымен жоғары және төмен қозғалады.

Z1 осьтік беріліс: айнымалы ток сервоқозғалтқышы және жоғары дәлдіктегі планетарлық редуктор Z1 осьтік сызықтық қозғалысты жүзеге асыру үшін шарикті бұранда арқылы жылжыту үшін қошқарды басқару үшін қолданылады.

Бағыттаушы рельс пішіні: 2 сызықты бағыттаушы рельс.

2.2.5 Z2 осі: Қуат басының сырғымалы ершігі оң жақ бағанның алдыңғы жағында тігінен орнатылады және баған бағыттаушы рельс бойымен жоғары және төмен қозғалады.

Z1 осьтік беріліс: айнымалы ток сервоқозғалтқышы және жоғары дәлдіктегі планетарлық редуктор Z2 осі сызықтық қозғалысын жүзеге асыру үшін шарикті бұранда арқылы жылжыту үшін қолданылады.

Бағыттаушы рельс пішіні: 2 сызықты бағыттаушы рельс

Бұрғылау және фрезерлік қуат бастиегі (оның ішінде 1 және 2 қуат бастиегі) құрама шаршы рамка болып табылады және қозғалыс бағыты 4 сызықты роликті бағыттаушы рельстермен басқарылады. Диск дәлдік шарикті бұранда жұбын басқару үшін айнымалы ток сервомоторын пайдаланады. Машина азот теңгерімінің жолағымен жабдықталған. , Бұрандада және сервомотордағы машина басының мойынтірек сыйымдылығын азайтыңыз. Z осі қозғалтқышында автоматты тежеу функциясы бар. Электр қуаты өшіп қалған жағдайда, автоматты тежегіш қозғалтқыш білігін бұра алмайтындай етіп қатты ұстайды. Жұмыс кезінде бұрғы дайындамаға тимегенде, ол тез беріледі; бұрғы дайындамаға тигенде, ол автоматты түрде жұмыс беруіне ауысады. Бұрғы бит дайындамаға енген кезде ол автоматты түрде жылдам кері айналдыруға ауысады; бұрғы ұшы дайындамадан шығып, белгіленген күйге жеткенде, ол автоматты айналымды жүзеге асыру үшін келесі саңылау күйіне өтеді. Және ол еңбек өнімділігін арттыратын соқыр тесіктерді бұрғылау, фрезерлеу, фаскаларды кесу, жоңқаларды бұзу, жоңқаларды автоматты түрде жою және т.б. функцияларын жүзеге асыра алады.

500 мм инсультті құрама төртбұрышты қоқысты қуат басы шаршы раманың қаттылығын сақтай отырып, бағыттау дәлдігін айтарлықтай жақсарту үшін дәстүрлі кірістірулердің орнына сызықтық бағыттағыштарды пайдаланады.

2.3. Дайындаманы гидравликалық қатайту функциясы

2.4Чиптерді жою және салқындату

Жұмыс үстелінің астында екі жағында спиральды және жалпақ шынжырлы чип конвейерлері орнатылған және өркениетті өндірісті жүзеге асыру үшін чиптер спиральды және тізбекті пластиналардың екі сатысы арқылы соңында чип конвейеріне автоматты түрде шығарылуы мүмкін. Чипті конвейердің салқындату сұйықтығының резервуарында салқындатқыш сорғы бар, ол құралдың өнімділігі мен қызмет ету мерзімін қамтамасыз ету үшін құралды сыртқы салқындату үшін қолданылады және салқындатқышты қайта өңдеуге болады.

3. Толық сандық сандық басқару жүйесі:

3.1. Чипті бұзу функциясы арқылы чипті бұзу уақыты мен чипті бұзу циклін адам-машина интерфейсінде орнатуға болады.

3.2. Құралды көтеру функциясымен құралды көтеру қашықтығын адам-машина интерфейсінде орнатуға болады. Өңдеу осы қашықтыққа жеткенде, құрал тез көтеріледі, содан кейін жоңқалар лақтырылады, содан кейін бұрғылау бетіне жылдам алға жылжып, автоматты түрде жұмысқа түрленеді.

3.3. Орталықтандырылған жұмысты басқару қорабы мен портативті құрылғы сандық басқару жүйесін қабылдайды және USB интерфейсімен және сұйық кристалды сұйық кристалды дисплеймен жабдықталған. Бағдарламалауды, сақтауды, көрсетуді және байланыстыруды жеңілдету үшін операциялық интерфейсте адам мен машина диалогы, қатені өтеу және автоматты дабыл сияқты функциялар бар.

3.4. Жабдық өңдеуден бұрын тесік орнын алдын ала қарау және қайта тексеру функциясына ие және операция өте ыңғайлы.

4. Автоматты майлау

Станоктың дәл сызықты бағыттаушы рельс жұптары, дәлдіктегі шарикті бұрандалы жұптар және басқа да жоғары дәлдіктегі қозғалыс жұптары автоматты майлау жүйелерімен жабдықталған. Автоматты майлау сорғысы қысымды майды шығарады, ал майдың сандық камерасы майға кіреді. Май камерасы маймен толтырылғаннан кейін, жүйедегі қысым 1,4-1,75Мпа-ға дейін көтерілгенде, жүйедегі қысым қосқышы жабылады, сорғы тоқтайды, ал түсіру клапаны бір уақытта түсіреді. Жолдағы май қысымы 0,2Мпа-дан төмен түскенде, сандық майлаушы майлау нүктесін толтыра бастайды және бір майды толтыруды аяқтайды. Сандық инжектордың майын дәл беру және жүйе қысымын анықтау арқасында май беру сенімді, әрбір кинематикалық жұптың бетінде май қабықшасының болуын қамтамасыз етеді, үйкеліс пен тозуды азайтады және зақымдануды болдырмайды. қатты қызып кетуден туындаған ішкі құрылым , станоктың дәлдігі мен қызмет ету мерзімін қамтамасыз ету. Жылжымалы бағыттаушы рельс жұбымен салыстырғанда, осы станокта қолданылатын жылжымалы сызықтық бағыттаушы рельс жұбы бірқатар артықшылықтарға ие:

① Қозғалыс сезімталдығы жоғары, жылжымалы бағыттаушы рельстің үйкеліс коэффициенті аз, бар болғаны 0,0025-0,01, ал қозғалыс күші айтарлықтай төмендейді, бұл қарапайым техниканың 1-іне ғана тең. /10. ② Динамикалық және статикалық үйкеліс арасындағы айырмашылық өте аз және кейінгі өнімділік тамаша, яғни қозғалыс сигналы мен механикалық әрекет арасындағы уақыт аралығы өте қысқа, бұл жауап жылдамдығы мен сезімталдықты жақсартуға қолайлы. сандық басқару жүйесі.

③Ол жоғары жылдамдықты сызықтық қозғалыс үшін қолайлы және оның лездік жылдамдығы жылжымалы бағыттаушы рельстерге қарағанда шамамен 10 есе жоғары. ④ Ол бос қозғалысты жүзеге асыра алады және механикалық жүйенің қозғалыс қаттылығын жақсартады. ⑤Кәсіби өндірушілер шығарған, оның дәлдігі жоғары, әмбебаптығы жақсы және техникалық қызмет көрсету оңай.

5. Осьтік лазерлік тексеру:

Bosman компаниясының әрбір машинасы динамикалық, статикалық тұрақтылық пен өңдеу дәлдігін қамтамасыз ету үшін қадам қатесін, кері соққыны, позициялау дәлдігін, қайталанатын позициялау дәлдігін және т.б. дәл тексеру және өтеу үшін Ұлыбританиядағы RENISHAW компаниясының лазерлік интерферометрімен калибрленген. машина. Бальбарды тексеру Әрбір машина шынайы шеңбер дәлдігі мен машинаның геометриялық дәлдігін калибрлеу үшін және 3D өңдеу дәлдігі мен станоктың айналмалы дәлдігін қамтамасыз ету үшін бір уақытта дөңгелек кесу эксперименттерін жүргізу үшін британдық RENISHAW компаниясының шарикті пайдаланады.

6.Машина құралының ортасы:

6.1. Жабдықты пайдалану ортасына қойылатын талаптар

Қоршаған орта температурасының тұрақты деңгейін ұстап тұру дәл өңдеудің маңызды факторы болып табылады.

(1) Қолданылатын қоршаған орта температурасының талабы -10 ℃ ~ 35 ℃, қоршаған орта температурасы 20 ℃ болғанда, ылғалдылық 40 ~ 75% болуы керек.

(2) Станоктың статикалық дәлдігін көрсетілген диапазонда сақтау үшін оңтайлы қоршаған орта температурасы 15°C - 25°C, ал температура айырмашылығы

±2°C/24 сағ аспауы керек.

6.1.2. Қуат көзінің кернеуі: 3 фаза, 380В, кернеудің ±10% ауытқу диапазонында, қоректендіру жиілігі: 50Гц.

6.1.3. Қолдану аймағындағы кернеу тұрақсыз болса, станоктың қалыпты жұмысын қамтамасыз ету үшін станокты тұрақтандырылған қуат көзімен жабдықтау керек.

6.1.4. Станоктың сенімді жерге тұйықталуы болуы керек: жерге қосу сымы мыс сым, сым диаметрі 10 мм² кем болмауы керек, жерге қосу кедергісі 4 Ом-нан аз болуы керек.

6.1.5. Жабдықтың қалыпты жұмыс өнімділігін қамтамасыз ету үшін ауа көзінің сығылған ауасы ауа көзінің талаптарына сәйкес келмесе, оны станокқа орнату керек.

Ауаның алдында ауа көзін тазарту құрылғысының жинағын қосыңыз (дымқылдандыру, майсыздандыру, сүзу).

6.1.6. Жабдықты тікелей күн сәулесінен, діріл мен жылу көздерінен, жоғары жиілікті генераторлардан, электр дәнекерлеу машиналарынан және т.б., станок өндірісінде ақаулар немесе станок дәлдігінің жоғалуын болдырмас үшін алыс ұстаңыз.

7. Ттехникалық параметрлері:

| Үлгі | 6025-6Z | |

| Өңдеу дайындаманың өлшемі | Ұзындығы × ені × биіктігі (мм) | 6000× 2300×2300 |

| Портальды максималды беру | Ені (мм) | 6800 |

| жұмыс үстелінің өлшемі | Ұзындығы X Ені (мм) | 3000*1000 =4 |

| Бағанға саяхат | Баған алға және артқа жылжу (мм) | 7000 |

| Қос қошқарды жоғары және төмен көтеру | Қошқардың жоғары және төмен жүрісі (мм) | 2500 |

| Шпиндель ортасынан үстел жазықтығына дейінгі қашықтық | 0-2500мм | |

|

Көлденең бұрғылау бастиегі қуат басы бір екі

| Саны (2) | 2 |

| Шпиндель конусы | BT50 | |

| Бұрғылау диаметрі (мм) | Φ2-Φ60 | |

| Кесу диаметрі (мм) | M3-M30 | |

| Шпиндель жылдамдығы (р/мин) | 30~5000 | |

| Сервошпиндель қозғалтқышының қуаты (кВт) | 37*2 | |

| Екі шпиндель ұштары арасындағы солға және оңға жүру қашықтығы | 5800-6800мм | |

| Қошқардың сол және оң жақ жүрісі (мм) | 500 | |

| Екі бағытты позициялау дәлдігі | 300мм*300мм | ±0,025 |

| Екі бағытты қайталау позициялау дәлдігі | 300мм*300мм | ±0,02 |

| Станоктың өлшемдері | Ұзындығы × ені × биіктігі (мм) | Сызбаларға сәйкес (дизайн процесінде өзгерістер болса, біз сізге хабарлаймыз) |

| Жалпы салмақ (т) | 72Т | |